(一) 概述

重有色金属矿,如铜、铅、镍、锌、锑等矿石中,一般都或多或少地含有贵金属。铜矿 石一般含金较多,铅矿石一般含银较多,镍矿石一般铂族元素较多。

铜、铅精矿中的贵金属,在整个火法冶炼过程中,都随主体金属进入相应半成品和 成品中,直至在电解精炼时,贵金属才与主体金属分离而进入阳极泥。另外,炼铜、炼铅 过程,常常掺入一部分金精矿或含金焙砂,以及作为熔剂配料加入的含金石英石等。这 些物料中所含的贵金属,在冶炼过程中,也与精矿中的贵金属一样进入阳极泥。因此, 阳极泥富集了精矿中、配料中的贵金属,成为提取金、银等贵金属的重要原料。

炼铜、炼铅过程,对富集铜、铅精矿中的贵金属来说,既不增加设备,又不增加成本。 因此,有些冶炼厂常常把一些金、银精矿、块矿配到炼铜、炼铅的炉料中,借以提高金、银 产量。

总之,利用炼铜、炼铅过程富集金、银,进而从阳极泥中提取金、银,是国内外生产贵 金属的重要途径。我国目前黄金产量的+,白银产量的绝大部分,都是靠有色金属综合 回收的。这还不包括某些工厂配进去的金精矿、金块矿所得到的金、银产量。

(二) 铜、铅阳极泥的处理方法

从阳极泥中提取金、银方法的选择,要考虑阳极泥的成分、品种(单一铜、铅阳极泥 还是两者兼有)、生产规模等因素。但不管釆用什么方法,总的要求是生产流程和周期 要短些,设备要简单些,综合利用水平要高些,金、银回收率要高些,对环境污染要轻些。

铜、铅阳极泥可以单独处理,也可以混合处理。如一个工厂,兼有两种阳极泥,则应混合处理。如一个地区有数个炼铜厂和炼铅厂,把各厂有限的阳极泥,集中到一个厂处 理,无论从技术上、经济上都是合理的。

铜阳极泥一般都含有较高的铜和硒,所以与铅阳极泥的处理相比,要多一个脱铜、 脱硒过程;如混合处理,要在脱去铜、硒后,再行混合。

现在国内外处理阳极泥的流程,有常规传统的,也有新的。传统的流程以火法为 主,新的流程则以湿法为主。新的流程中,有些过程与传统流程有很大不同,有些过程 是属于传统流程的局部改进。

1.处理铜、铅阳极泥的常规火法一电解法流程

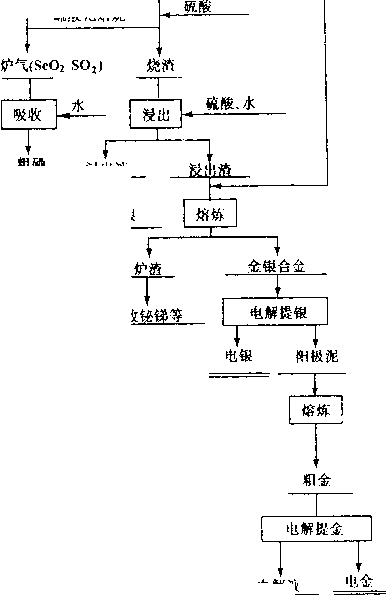

在国内一些大厂、老厂使用的常规传统流程,由于经过较长时间的实践,工艺几经 改革,设备也日趋完善,所以是一个比较成熟的至今仍可沿用的流程。其流程如图3- 9所示。

由图3-9看出,如处理铜阳极泥,主要分三步:脱铜、硒(焙烧、浸出),熔炼合金和 电解。如处理铅阳极泥,一般可以免去第一步,如混合处理,则在第一步结束后,再把铅 阳极泥混合进去一起处理。

(1)阳极泥脱铜脱硒

铜阳极泥一般先经筛分和分级等方法除去其中的较粗铜粒和铜屑后:才送化学处 理。化学脱铜、脱硒常用硫酸化焙烧-浸出法,即将阳极泥先与浓硫酸混合(酸料比1: 0.75*1),在外加热的小型回转窑中进行硫酸化焙烧,然后再用稀硫酸浸出。焙烧的反 应为:

可见,硒化物在焙烧时是先形成硒酸盐,然后分解为易于升华的SeO((升华温度 3154)。温度越高,对SeO2升华越有利,但不能高于CuSO4的分解温度(6504),不然 CuSO4会变成不溶于水的氧化铜,影响浸出脱铜。所以一般控制窑头温度约3004,窑 中约5504,窑尾约6504。

焙烧能使98%以上的硒以SeO2进入炉气,它在吸收塔中用水吸收并形成硒酸:

SeO2 + H20 — +)&'。3

硒酸与前述反应生成的SO)作用还原成粗硒:

+2&'。3 + 2S0)+ +)0 S' " + 2H2SO4

粗硒经过滤和洗涤后,蒸馏得纯硒。

含硒很少(0.03%〜0.05%S')的窑渣即可送空气或机械搅拌的铅衬浸出槽中浸出 脱铜。浸出用稀硫酸,固液比为1:1.5〜2.5,温度80〜903,搅拌2〜3h。此时窑渣中 的硫酸铜、氧化铜以及少量的硫酸银被溶解。浸出渣送往熔炼。浸出液打入蒸气加热 的搅拌置换罐中,用纯铜片置换沉淀得粗银送电解精炼:

5-62&(4 + Cu CuSO, + 2Ag "

过滤后液送铜电解车间作电解液使用。

判断银是否置换彻底,可在溶液中滴入盐酸或食盐水,如无AgCl白色沉淀即达终 点。

(2)熔炼

熔炼是将铅阳极泥和脱铜硒后的铜阳极泥先还原为贵金属品位30% -50%的贵 铅(贵金属和铅的合金),然后将贵铅氧化精炼为贵金属品位咼于95%的金银合金。

a. 熔炼成贵铅

在还原气氛下熔炼时,Pb,被还原成适量金属铅,同时捕集贵金属形成Pb - Au - Ag的贵铅。熔炼时,砷、锑、硅等酸性氧化物与钠、钙、铅等碱性氧化物进行造渣反应, 所以熔炼时酸入部分苏打、石英、萤石等熔剂。加入铁屑和焦粉的目的是使Pb,、Pb- S,4、PbS及Ag2S转变成金属。由于贵铅还含有As、Sb、Cu、Bi等杂质,所以放渣后还须 鼓风氧化,使它们挥发或造渣。硫化物、硫酸盐和硒碲存在所形成的冰铜,会带走金银 造成损失。

熔炼多用回转炉。炉子用重油加热,从炉口插入铁管鼓风氧化造渣。造渣完毕,静 置约2h放渣并将贵铅铸锭,铅锭送氧化精炼。

b. 贵铅的氧化精炼

贵铅氧化精炼也是灰吹法,此法是将贵铅中的铅氧化除去,从而产出金、银合金。 灰吹后期加入硝石,使铜、硒、碲等彻底氧化:

2Cu + 2KNO3 = Cu2O + K20 + 2N0!

Ag2<e + 6KNO3 Ag2, + 3:2, + 6N0? + Te,2

加入苏打时,TeO2形成亚碲酸钠苏打渣,它是提碲的原料:

T=,2 + N(2CO" ;(2<=,3 + C,2

贵铅氧化精炼可以用与熔炼同一炉子,或用比熔炼炉更小的分银炉。当炉料熔化 后,往熔池表面鼓风造渣。先形成砷锑渣,后形成铅铋渣。加苏打得碲渣。最后加硝石 在1200@下造铜渣。获得的金银合金经铸锭后送电解精炼。

金-银合金电解精炼分离金银,实际上是两步电解法。第一步是以金-银合金为 阳极进行电解。在阴极得到电银。金则富集于阳极泥中。第二步将电银产出的阳极泥 熔铸为阳极进行电解,在阴极析出电金。电金的阳极泥熔铸再电解或单独处理回收其 中的铂族金属。

从以上铜、铅阳极泥的处理流程可看出,目前阳极泥的加工由于流程复杂,作业线 长,因而设备耗损大,劳动强度大,生产效率低。这样以来,研究阳极泥处理的新工艺具 有实际意义。我国铜、铅冶炼厂或车间处理铜、铅阳极泥,除传统流程外常釆用以下两 种流程。

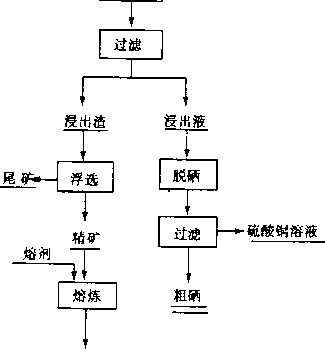

2. 选冷联合流程(见图3-10)

该流程取消了传统流程中的贵铅熔炼,并减轻了金-银合金氧化精炼的负荷。本 流程先用稀硫酸和氯酸钠浸出阳极泥,使铜、硒溶解,然后用浮选法从浸出渣中选出含 金银的60%的精矿,再配入苏打、石英砂、氧化铁等熔剂熔炼成金银合金。

3. 处理阳极泥的湿法流程(见图3-11)

阳极泥脱硒后,可用湿法流程处理。其主要工序有:①在空气搅拌的条件下,用硫 酸溶液浸出铜并加入盐酸使溶出的银生成不溶的氯化银(AgCl),含铜的浸出液经浓缩 结晶,产出硫酸铜;②脱铜后的阳极泥用碳酸钠和氨水浸出,银成络氨盐[正Ag (NH3)2Cll进入溶液,并使铅转变为碳酸铅;③银浸出液用水合朋H2NNH2-H2O)还原, 产出银粉;④浸出银后的氨浸渣用硝酸溶液浸出铅;⑤往分离铅后的脱铅渣加入盐酸、 食盐和氯酸钠溶液溶解金,含金溶液用SO2还原,析出金粉;⑥还原金后的溶液用锌块 置换得到铂、钯精矿。

图3-10处理铜阳极泥的选冶联合流程

(三)镍阳极泥的处理

根据铂族金属含量的多少,镍阳极泥可以分为富阳极泥(! Pt"4%)和贫阳极泥 (EPt"1%)这两种阳极泥的处理方法不一样,区别在于富阳极泥用还原熔炼和氧化 吹炼等比较简单的冶金方法就能直接从原料中回收贵金属;而贫阳极泥则需要经过一 次专门的大幅度的富集过程,将大部分稀贵金属富集到精矿中,最后进行分离提纯产出 纯金和其他稀贵金属。

我国某冶炼厂直接用于生产金的原料系经过二次电解后的镍阳极泥。该厂处理二 次镍阳极泥的流程如图3-12所示。金和铂、钯等金属经过此流程的处理,在精矿中的 含量比二次阳极泥提高了 90 - 100倍,各主要产物的含量见表3-1。

图3-11处理铜阳极泥的湿法流程 表3-1各产物成分(%)

|

产物名称 |

Au |

Pt |

Pd |

Cu |

Ni |

Fe |

|

二次阳极泥 |

0.065 |

0.2 |

0.07 |

5.3 |

6-7 |

2-2.5 |

|

稀酸浸出渣 |

0.5-1 |

1〜2 |

0.5-1 |

15-20 |

18〜10 |

15-20 |

|

氯化液/g・t-1 |

2〜3 |

3〜5 |

2〜3 |

40〜50 |

18-20 |

一 |

|

电熔阳极泥 |

5〜6 |

10〜12 |

3〜5 |

Cu + Ni + F.二 20 〜30 |

||

|

精矿 |

6〜12 |

15-25 |

6-10 |

Cu + Ni + F.二 30 〜50 |

||

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。